消火設備加工管における

「溶接の品質について」

-

弊社部材加工工場での溶接手順

-

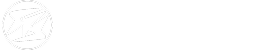

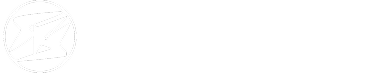

(1)亜鉛めっきの除去

亜鉛はその融点が419.5℃、沸点が907℃であり、溶接温度域1536℃以上では気体(亜鉛ガス)となり、これが溶接部に残留すると溶接不良(ブローホール*¹)になります 。

亜鉛1g(SGPの亜鉛めっき約17㎠)が気化すると、約343㎖の亜鉛ガスになって飛散します。

吸引による健康被害や空気中で冷えて凝固した微粒子による作業環境の悪化にもつながります。

亜鉛めっき用の溶接棒というものもあり、ブローホール*¹があまり問題にならない架台等の溶接の作業性を高めるためには有効です。

しかし、これを使用した場合でも亜鉛の気化を防ぐことはできません。

- *¹ブローホール(Blow Hole )とは溶接の熱によって発生した亜鉛ガスや、シールド処理不全により溶接金属と反応した酸素や窒素等が凝固時に溶接金属内に閉じ込められて生じる気孔のことで、氷の中の気泡のような溶接欠陥です。

納品時に漏水がなくても、少しの腐食や衝撃等によって漏水に至ることがある厄介な欠陥です。

- *¹ブローホール(Blow Hole )とは溶接の熱によって発生した亜鉛ガスや、シールド処理不全により溶接金属と反応した酸素や窒素等が凝固時に溶接金属内に閉じ込められて生じる気孔のことで、氷の中の気泡のような溶接欠陥です。

-

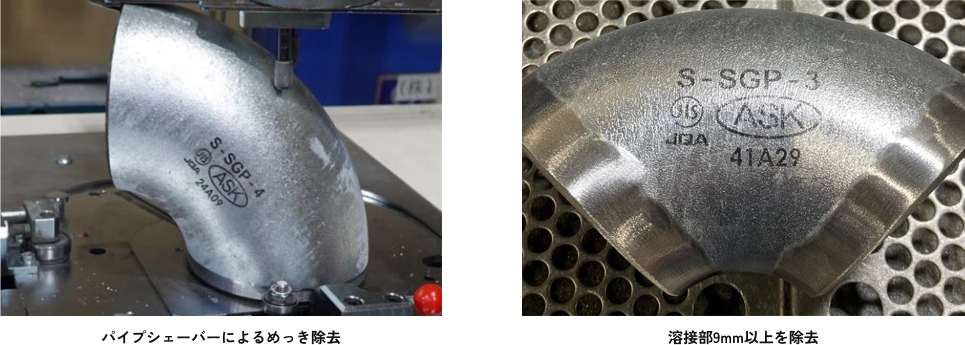

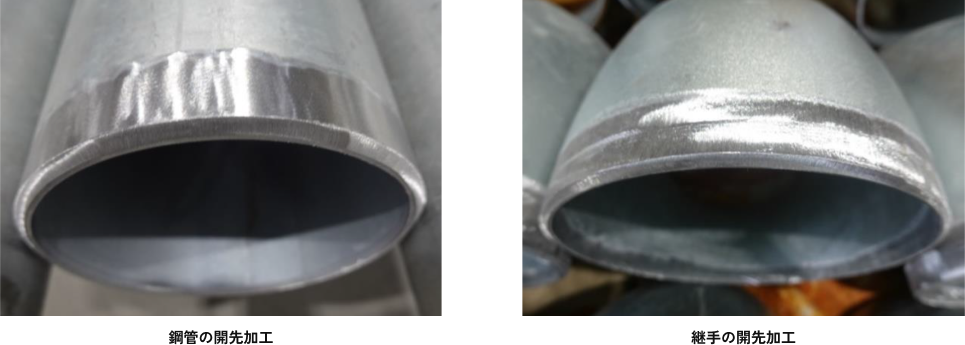

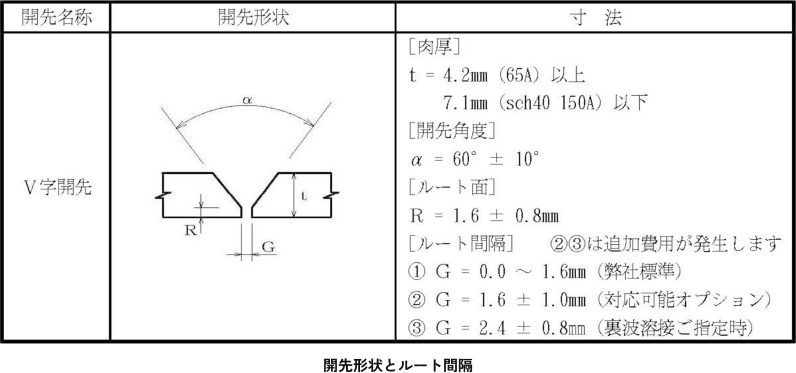

(2)開先加工と開先形状

国交省仕様書(2022年版)には下記の記載があり、弊社ではこの記載内容の趣旨に従って適正な開先加工を行い、同時に現状の溶接継手において可能な限りでの ルート間隔の保持を行うことで十分な溶け込みを確保し、溶接強度と漏水が起きない気密品質を両立させることを目指しています。

国交省仕様書(2022年版)

2.5.15.3 溶接接合方法及び品質(イ)突合せ溶接に当たっては、開先加工又は面取りを適正に行うとともに、ルート間隔を保持することにより、十分な溶け込みを確保する。

-

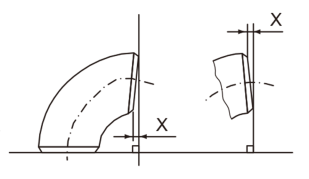

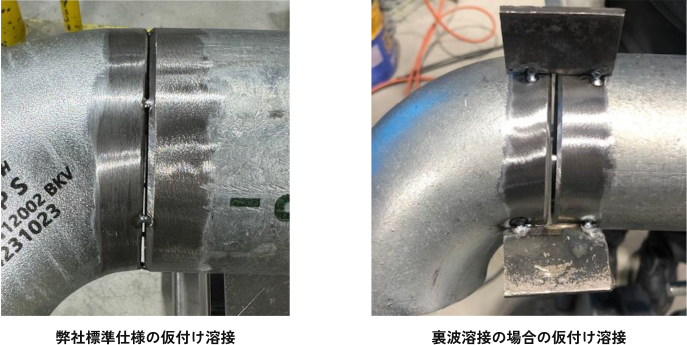

(3)仮付け溶接とルート間隔

正確な角度出しをするためにも極めて重要な工程です。

JIS で認められている溶接継手エルボの角度誤差(オフアングル = X)は、100Aで0.8㎜、150Aで1.6㎜です。

従って、精密に90度や45度のエルボではなく、最大で0.4~0.55度程度の個体誤差があります。

加工部材全体としての仕上がり精度(±1.0度以内)を確保するためには、仮付け溶接時に間隔調整をしながら正確な角度出しをする必要があります。

そのため、ルート間隔は均一になりません。

- *アーク溶接 (Arc Welding) とは

仮付け溶接および本溶接(半自動・被覆アーク・TIGのいずれも)は全てアーク溶接です。

溶接母材(鋼管・継手等)と電極を接触させて通電させた後、双方を引き離すと母材と電極の間にアーク(プラズマの一種)が発生します。

発生したアークの温度は5,000℃から20,000℃程度あり、これを熱源として、母材と溶接棒を溶融させて接合します。これがアーク溶接です。

- *アーク溶接 (Arc Welding) とは

-

(4)本溶接

-

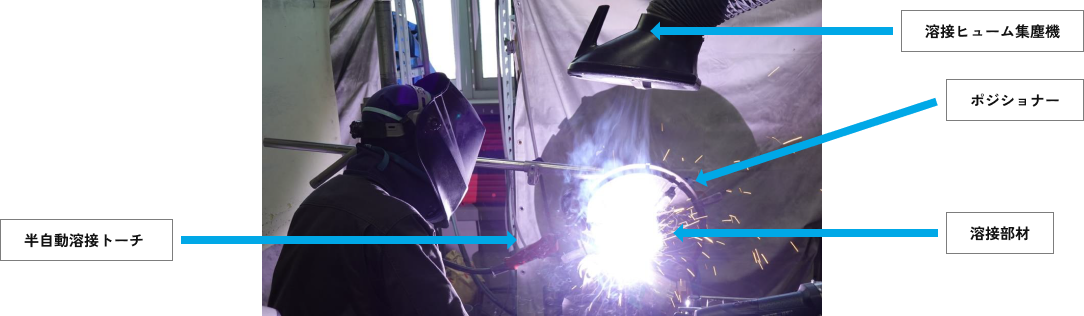

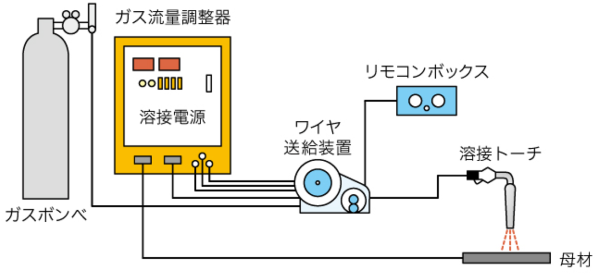

① 半自動溶接

通常の突き合わせ溶接は半自動溶接で行います。

ポジショナーに部材を固定し、部材を回転させながら、下向きで溶接作業を行うため、比較的平易かつ効率的に溶接作業ができます。

アークを発生させる電極と溶接棒を兼ねるワイヤーが、溶接機から自動的に連続して溶接トーチに送り出され、かつボンベからは溶接機を経由してシールドガス(二酸化炭素)も供給されます。

このことから“半自動溶接”と呼ばれていますが、作業効率向上を目的とした工法であり、仕上がりの管理はあくまでも作業者の目視によるものです。

半分ロボット化?しているわけではありません。

-

② 被覆アーク溶接とTIG溶接

(Tungsten Inert Gas)半自動溶接機のポジショナーに部材を固定することができない複合溶接部材や、立体的な溶接作業が必要な溶接サドルは、手持ちの被覆アーク溶接、またはTIG溶接で接合します。

被覆アーク溶接とは、電極棒を兼ねた溶接棒に被覆されたフラックスから不活性ガスやガラス状のスラグを発生させて外気をシールドし溶接する溶接方法のことです。

古くから用いられ、原理的に手で行う溶接法であることから「手溶接」と呼ばれることもあります。

比較的安価な設備で、室内外問わず手軽に行えるといった利点を活かした場面で用いられます。

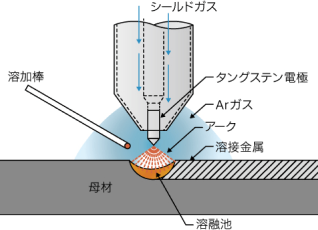

TIG溶接(Tungsten Inert Gas)とは、電極棒に融点が高く溶け難いタングステンを用い、別途溶接棒を使用、溶接トーチから不活性ガス( Inert Gas = アルゴン またはアルゴン+二酸化炭素)を出してシールドし、酸素等が溶接部に影響を与えないようにして溶接を行うものです。

弊社では、TIG溶接を採用しています。

【特色】

- ① 高性能で、かつ美麗な仕上がりが得られる。

- ② 被膜アーク溶接に比べ溶接面が目視しやすく欠陥の少ない溶接ができる

- ③ 溶接ヒュームの発生量が約100分の1程度と低い

但し、習熟度が求められる工法です。

-

-

(5)錆止め塗装

-

① 有機則・特化則非該当の有機質亜鉛末塗料を使用

2014年より、エチルベンゼンが特別化学物質障害予防規則(労働安全衛生法の特別規則)における特定化学物質2類がん等の慢性・遅発性障害を引き起こす物質)に指定されました。

錆止め剤の多くにはエチルベンゼンが含まれています。弊社では溶接部の錆止め剤としては、防食性能に優れ、特定化学物質障害予防規則・有機溶剤中毒予防規則の非該当に適合した環境対応型の錆止め塗料『ローバルⓇエコタイプ』を使用しています。

『ローバル』は㈱ローバル社の商品名であり一般名称は有機質亜鉛末塗料で、亜鉛を主成分とした錆止め塗料のことです。

有機質亜鉛末塗料は、溶融亜鉛めっきに匹敵する保護皮膜作用 ・ 犠牲防食作用で長期間(一般の錆止め剤の10倍以上)に渡り、腐食から鉄を守ります。国交省仕様書(2022年版)2.5.15.11 溶接施工

(キ)溶接後は、溶接部の内外面をワイヤブラシ等で可能な限り清掃し、さび止め塗料又は有機質亜鉛末塗料で溶接面の補修を行う。

-

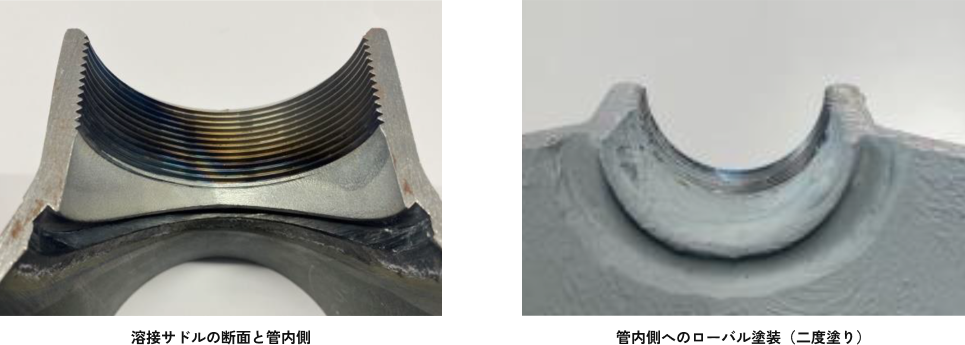

② 溶接部内部の錆止め塗装

乾式又は予作動式の二次側配管では溶接部内側の錆止め塗装も必要です。

溶接部が管端から300㎜以内になるように管割りをすれば、管内側の錆止め塗装も可能です。

但し、追加費用が発生します。消防庁施工規則第14条 十

(イ)乾式又は予作動式の流水検知装置及び一斉開放弁の二次側配管のうち金属製の物には、亜鉛メッキ等による防食処理を施す事

-

-

-

漏水を起こさないために

「始終端部処理と二層盛り」-

- ① 微小なブローホールは、エアーテストや浸透探傷検査ではもちろん、現場における通水テストでも漏水しないことが多く、完全に発見することが困難な溶接不良です。

- ② 弊社では、納品時のみならず完工後においても溶接部からの漏水が発生しないように、半自動溶接・TIG溶接に関わらず、サドル以外の溶接を追加費用なしで二層盛りとしています。

フランジ溶接では鋼管側を二層盛りとします。 - ③ 半自動溶接では一層目終了後にワイヤブラシでスラグを除去し、ブローホールが発生し易い始終端部はTIG溶接にて仕上げをします。

その後、始終端部が重ならないように180度反対側をスタート部として二層目の溶接を行い、やはりTIG溶接で仕上げを行います。 - ④ TIG溶接では一層目を溶接棒なしで溶接し、終了後ワイヤブラシで清掃した上で仕上げを行い、90度以上ずらして二層目をスタートさせます。

-

-

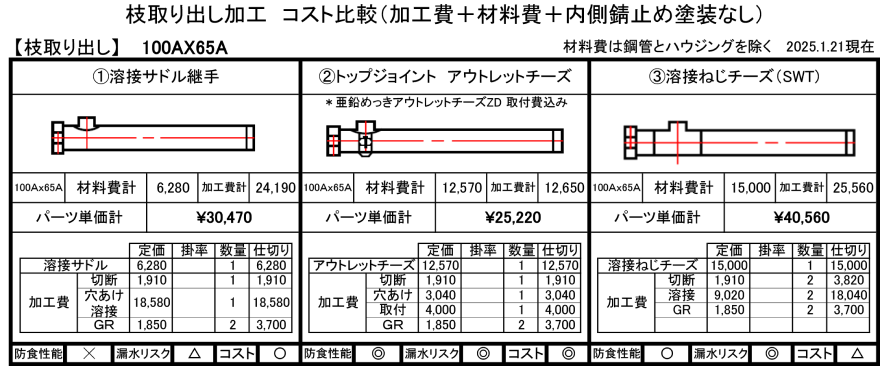

サドルから『アウトレットチーズ

/溶接ねじチーズ』へ-

溶接サドルは立体的な溶接作業であるため、難易度が高く、漏水事例が多いのも事実です。

弊社では全てTIG溶接とすることで品質を確保しています。

しかし、溶接サドルは溶接の二層盛りができません。

また「すみ肉溶接」であることから十分な溶け込みを得ることは困難です。

構造上、管内側は腐食のリスクがあります。管内側への錆止め塗装はコストが掛かりますが、管端から300 ㎜以内であれば可能です。

溶接工法においても、ねじ枝部の取り出しについては、トータルコストが低くかつ防食性能にも優れた『亜鉛めっきアウトレットチーズ ZDタイプ』をお勧めしています。弊社で取り付け作業も行います。

溶接が必要な場合には、信頼性の高い突き合わせ溶接工法のチーズでありながら、枝部が“ねじ”になった画期的な新継手『溶接ねじチーズ SWT=Screw Welding Tees』をお勧めいたします。

もちろん突き合わせ溶接部は二層盛りとし、漏水のリスクを可能な限り低減させます。

-

-

溶接部材の精度と

トレーサビリティ-

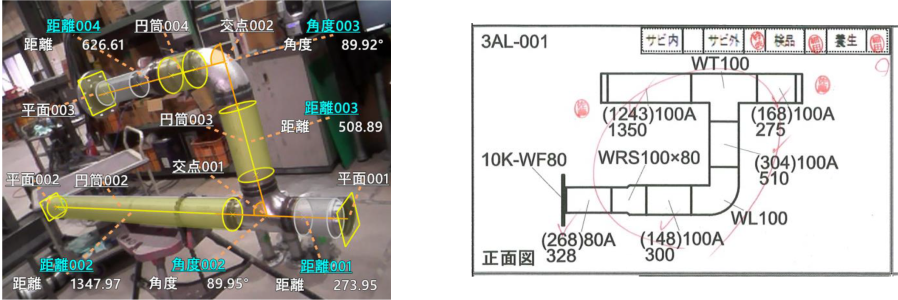

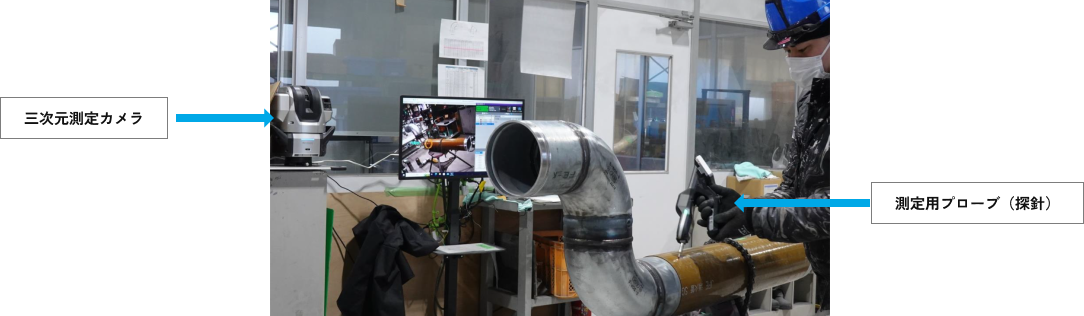

① 全ての溶接部材において、角度および長さの精度確認を三次元測定機を使用して行っています。

② 検査結果については画像で保存しています。

③ 角度の誤差は±1.0度以内、長さの誤差は3.0 ㎜以内を標準としています。

④ 精度の許容差については現場の状況によるご指示に従っておりますので、個別にご相談申し上げます。

⑤ 工程別のトレーサビリティ

・ 鋼管の切断、亜鉛めっき除去 ・ 継手の亜鉛めっき除去 ・ グルービング加工 ・ 仮付け溶接 ・ 本溶接 ・ 検品、測定 ・ 内外面の錆止め塗装

・ 乾燥、養生、結束

以上の各工程について責任者を定め、各自押印の上、図面の保管をしています。

-

※本仕様は弊社の標準仕様です。

各協力業者様の仕様につきましては、弊社営業担当者までお問合せ願います。

溶接加工のSDGs

溶接ヒューム&有機溶剤対策、そして“長寿命品質”

弊社仙台溶接加工工場

様々な換気設備や環境対応錆止め塗料により溶接ヒュームと有機溶剤対策を行っています。

(改訂版-3 2025/1/21)